塗布(とふ)とは、「濡れ」と「固化」を利用した加工技術です。ワークの表面を溶液やコーティング剤などの液体で濡らし、固めることで、材料どうしの接着や機能性の付与などを行うことができます。

塗布が行われる業界は、自動車製造から半導体・電子部品製造、金属加工、食品製造、建築関連など幅広く、生産ラインのさまざまな工程で欠くことのできない技術となっています。

このコラムでは、製造現場における塗布の目的と方法、課題についてご紹介します。

塗布の目的

製造現場における塗布は、「接着」「機能付与」「表面処理」「コーティング」「塗装」など、さまざまな目的で行われています。代表的な塗布の目的について解説します。

〈塗布の目的〉

塗布とほぼ同じ意味で使われますが、紙やフィルムへの塗工の場合、「コーティング」を意味することが多いです。

塗布による接着

接着とは、「接着剤を媒介とし、化学的もしくは物理的な力またはその両者によって二つの面が結合した状態」を指します。塗布では、接合したいワークに接着剤を塗ることで、接着を行うことができます。

近年では、ネジなどの部品削減による軽量化・小型化を目的に、塗布による接着のニーズが高まっています。

〈接着の一例〉

| 嫌気性接着剤 | 自動車部品やモジュール部品、金属どうしの接着 |

|---|---|

| 光硬化型接着剤 | 電子部品やセンサ、精密部品の組み立て |

| 構造用接着剤 | 強度が必要な構造部品や自動車部品、航空宇宙向け部品 |

| はんだ塗布 | 基板の表面実装や、チップの組み付け |

塗布による接着の種類には、主に「機械的結合」「物理的相互作用」「化学的相互作用」があげられます。

〈接着のメカニズム〉

| 機械的結合 | ワーク表面の凸凹に接着剤が入り込み、硬化することによって結合 金属どうしの接着や、木材・繊維などの材料の接着にも用いられます |

|---|---|

| 物理的相互作用 | 分子間の引き合う力(ファンデルワールス力)を利用した結合方法 接着剤の基本原理で、「二次結合力」とも呼ばれます |

| 化学的相互作用 | 原子どうしの化学結合を利用した結合方法 化学結合は熱や衝撃にも強く、強い接着力を得ることができます |

塗布による機能付与

塗布では、ワークに溶剤や薬剤を塗ることで、ワーク材質そのものの機能性を向上させたり、新たな機能を付与することができます。

特にフィルムやシートなどの薄いワークに新たな機能を付与する加工は、「コンバーティング」とも呼ばれ、高い機能性が求められる高機能フィルムの製造に欠かせない加工方法となっています。

〈機能付与の一例〉

| 加工油 | プレス加工時の金属表面の焼付きや傷防止 |

|---|---|

| 界面活性剤 | 製造ラインにおけるフィルムやシートの剥離 |

| 帯電防止剤 | 製造ラインにおける静電気防止や、液晶パネルの帯電防止 |

| ハードコート剤 | 光学部品や自動車部品、屋外向け製品の耐久性向上 |

| 光学用コート剤 | 液晶ディスプレイやガラスの反射防止、アンチグレア性能の向上 |

| シール剤 | 筐体やコネクタ周り、カバー部品の防水、ガスケット部品のシーリング |

塗布によるコーティング/表面処理

塗布では、ワークに溶剤や薬剤を塗ることで、ワーク表面に用途に応じた成膜をすることができます。

コーティングにおける塗布は、「ウェットコーティング(湿式法)」とも呼ばれます。

コーティングには、ウェットコーティング以外にも、物質を固体のまま成膜する、蒸着・スパッタリングなどの「ドライコーティング(乾式法)」もあり、用途に応じて使い分けがされています。

〈コーティングの一例〉

| 離型剤 | 金型や樹脂トレイの離型 |

|---|---|

| 防錆剤 | 金属表面の腐食防止や錆止め |

| 防汚コート剤 | 汚損や指紋付着の防止、抗菌 |

| 耐候性コート剤 | 紫外線劣化や加水分解の防止 |

| 防湿・防曇剤 | 電子基板やエアフィルターの防湿、カメラ・レンズ部品やガラスの防曇 |

| 各種薬剤 | 半導体製造プロセスにおける撥水・疎水、粘着フィルムのセパレータ |

塗装

塗布には、デザイン(意匠)を目的とした塗装も含まれます。

塗装では、塗料の種類や塗装方法によって、耐熱性や耐候性の向上、防錆、撥水などの機能付与を行うこともできます。

その他

塗布には、上記にあげた目的以外にも、さまざまな目的で行われます。

〈その他の用途例〉

| 製造分野 | フィルムや紙製造工程における加湿 |

|---|---|

| 医療分野 | 医療におけるフッ素コート |

| 研究分野 | 化学反応による化合物の生成 |

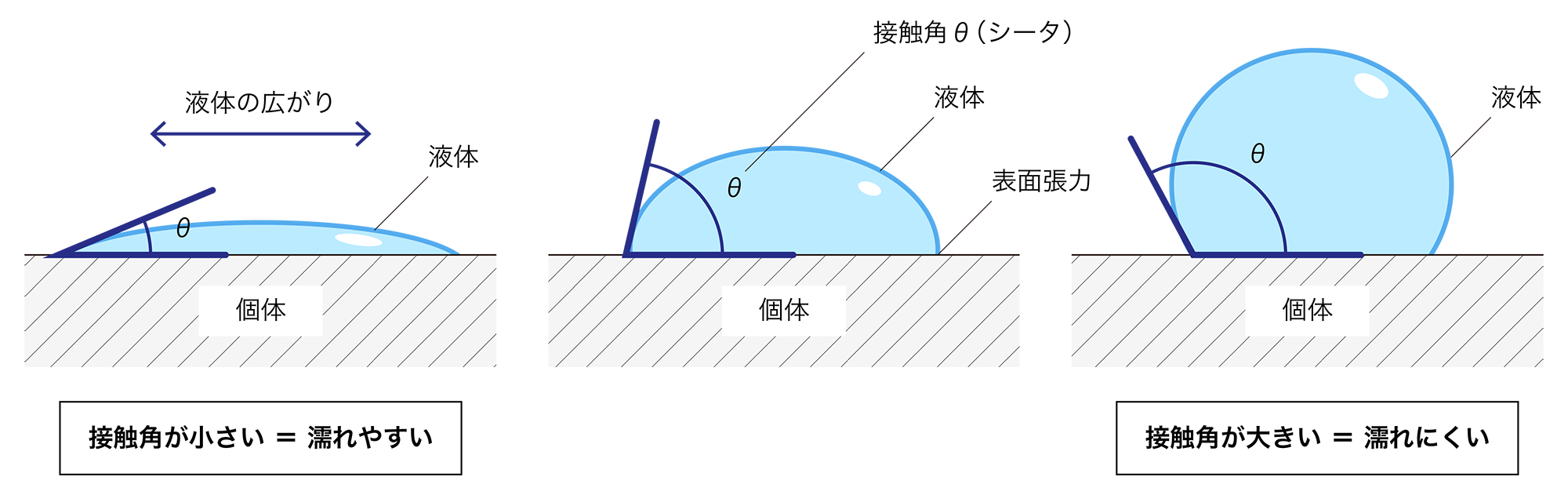

濡れ性(ぬれせい)とは、固体に対する液体の付着のしやすさです。

濡れ性は、固体に液体を付着させたときの広がりを「接触角θ(シータ)」で表し、接触角が小さいほど濡れ性が高く、大きいほど濡れ性が悪くなります。

塗布においては、濡れ性が高いほど塗布がしやすくなります。塗布の際には、濡れ性を良くするため、固体と液体の界面張力のバランスを見極めることが重要です。

製造業における塗布の例

製造現場では、さまざまな工程で塗布が行われています。

業界別の塗布のトレンドについてご紹介します。

半導体製造における塗布

半導体製造のプロセスでは前工程から後工程まで、さまざまな工程で、塗布による接着・機能付与・表面処理が行われています。

半導体はデジタルデバイスの小型化やコネクテッドカーの普及、AI向け半導体の高機能化によって高度化が進んでおり、より精密で生産性の高い塗布が求められています。

自動車製造における塗布

自動車には、約3万点以上もの部品が使われており、その種類も多岐に渡ります。部品の接着・機能付与や、素材に対するコーティングなどで塗布が行われています。

特に、自動車製造では、EV(電気自動車)の急速な普及に伴い、航続距離を伸ばすための軽量化や、二次電池(バッテリー)の高性能化が大きな開発テーマとなっており、塗布に求められる要求も多様化しています。

フィルム製造における塗布

医薬品や食品包装、電子部品、液晶ディスプレイ、住宅建材など、さまざまな業界で高機能フィルムのニーズが高まっています。

高機能フィルムは、酸化防止やガス透過などの機能性を持った特殊フィルムですが、その製造工程では、多種多様な液体の塗布が行われています。また有機ELやスマートデバイス、二次電池では、接着剤を塗布し貼り合わせたラミネートフィルムなどのニーズも高まっています。

塗布の方法について

製造現場では、さまざまな方法で塗布が行われています。

手作業による塗布から装置による塗布まで、代表的な塗布の方法とその課題についてご紹介します。

〈塗布の方法〉

手作業による塗布

多品種少量生産ラインや金属加工の現場では、手作業で塗布を行うのが一般的です。

手作業による塗布には、スプレーやフェルトを使ったものがあります。

|

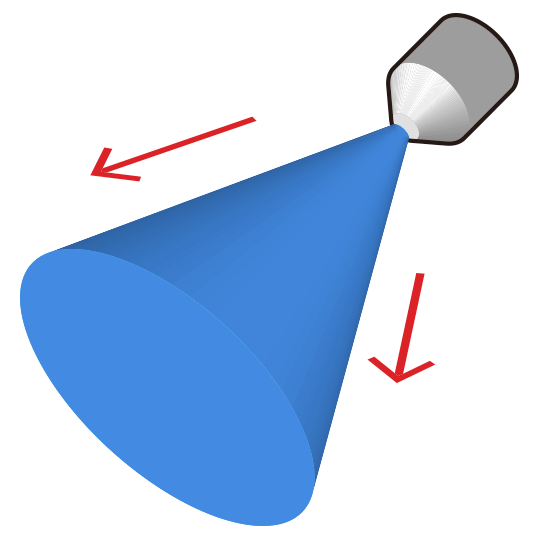

スプレーによる塗布は、スプレーコータなどの塗布装置によって自動化されているものもありますが、現場では塗布ガンやスプレーを使った噴霧による塗布作業もまだまだ健在です。 スプレーは広い面積を効率よく塗布することができ、フェルトやハケにくらべ塗布ムラが少ないのが特長です。 |

|---|---|

|

フェルトとは、ウール(羊毛)など動物の毛や化学繊維を圧縮し、シート状にした繊維製品です。製造現場では、接着剤や溶剤の塗布の用途で、さまざまな工業用フェルトが使われています。 スプレーにくらべ塗布の効率は落ちますが、精密部品や電子部品などの生産ラインでの手作業に向いています。 |

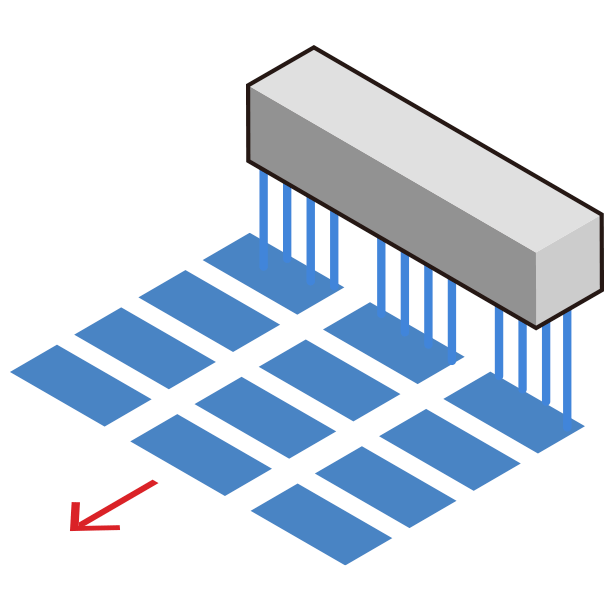

装置による塗布

量産ラインの塗布は、塗布装置で行うのが一般的です。

塗布装置には、接着やコーティングなど、用途に合わせてさまざまな種類がありますが、半導体製造分野の高度化によって、塗布装置の技術も飛躍的に向上しています。

|

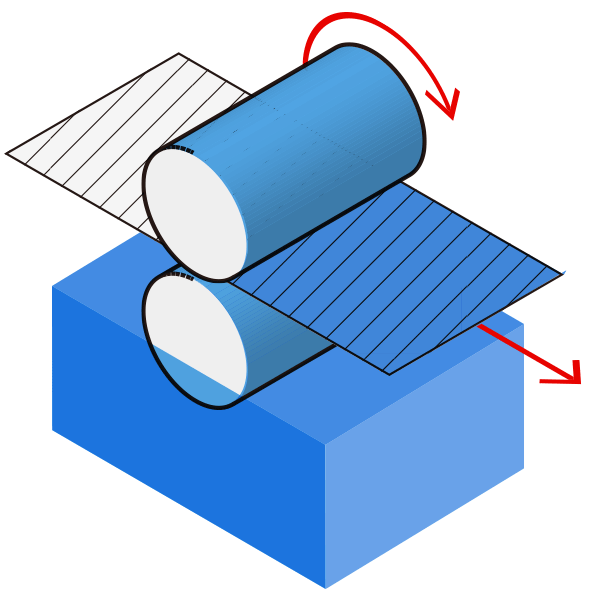

ロールコータは、複数の回転ローラーを組み合わせた塗布装置です。 シートやフィルムなどの薄い平面材料への塗布に使われ、さまざまな性質の液体や、膜厚に対応することができます。ロールtoロールの塗布ができ、高速かつ安定した塗布が可能です。 |

|---|---|

|

スプレーコータは、スプレーで溶液を噴霧する塗布装置です。 小さな電子部材のコーティングや、パネル・ガラスへの広範囲の塗布など、シート以外のワークへの塗布に向いています。 空気・電気・超音波などを使い薬液を微粒化することで、機能性の高い精密な塗布が可能です。 |

|

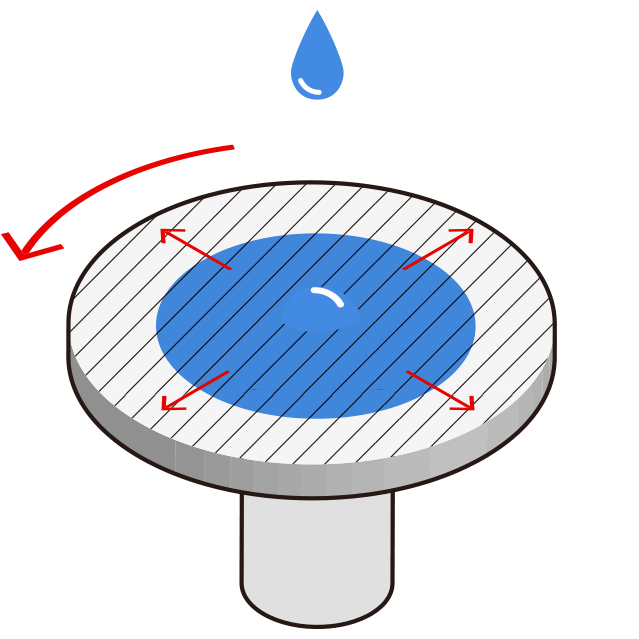

スピンコータは、回転遠心力を利用した塗布装置です。強力な回転遠心力で、薄く均一な膜厚で塗布することが可能です。 主に半導体ウェハの表面処理や、FPD(フラットパネルディスプレイ)製造における塗布工程で用いられます。 |

|

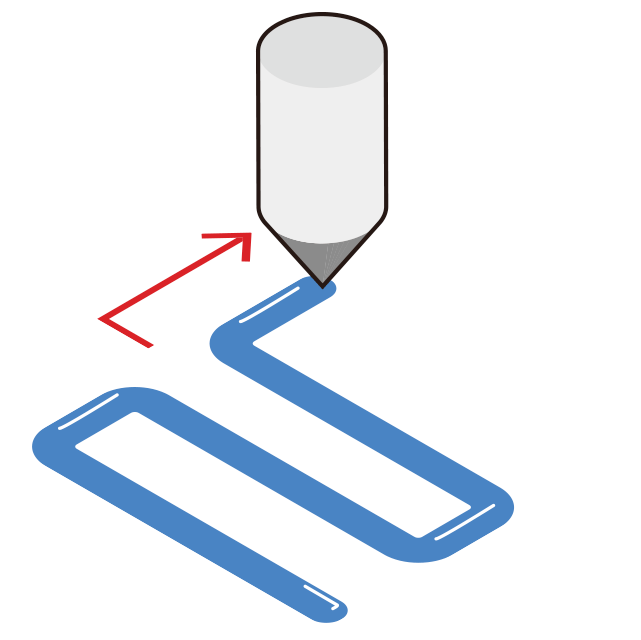

ディスペンサは、接着剤の塗布やはんだ工程で使われる塗布装置です。 |

|

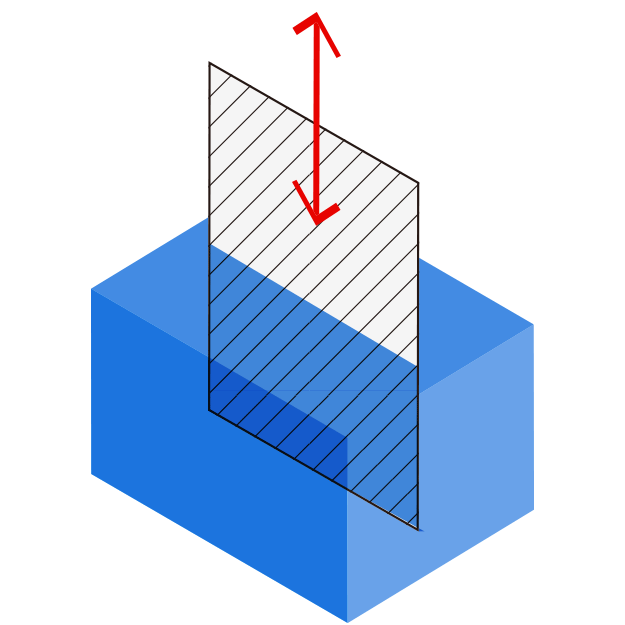

ディップコータは、溶液の入った槽にワークを浸けて引き上げる塗布装置です。 均一な薄膜で両面を塗布することができ、スプレーコータとくらべ、槽内の溶液のムダが少ないことが特徴です。 |

|

インクジェットコータは、オンデマンド印刷の技術を応用した塗布装置です。 高精細なスクリーンマスクで、電子基板への精密なパターン塗布や、塗り分け塗布が可能で、ウェハやガラス、樹脂基板などに、機能性インクを塗布することができます。 |

製造業における塗布の課題

製造現場における塗布の方法はさまざまですが、スプレーやフェルトを使った塗布では、以下のような課題があります。

塗布ムラが発生してしまう

- ◎詳しくはこちら

- 塗布ムラの課題解決例

自動化したい

- ◎詳しくはこちら

- 塗布工程の自動化ポイント

糸くずが出てしまう

- ◎詳しくはこちら

- フェルト代替品のご提案

製造現場における塗布とは?まとめ

このコラムでは、製造現場における塗布の目的と方法、課題についてご紹介しました。

アイオンでは、独自のポーラスマテリアル技術から生まれた、高吸水性ポリウレタンスポンジ「ソフラス」で、さまざまな現場の塗布の課題を解決しています。

各種工程の塗布ムラや、塗布工程におけるスポンジの選定でお困りの方は、ぜひ一度、アイオンまでご相談ください。

産業資材ソリューション検索

産業資材ソリューション検索