古くは印刷や銅版画に使われていたエッチングは、現代でもプリント基板や半導体の製造の基幹技術として活躍しています。ここでは、エッチングの原理や種類について述べ、洗浄工程との関わりや、エッチングを行ううえで注意しなければならないことについて解説しました。

エッチングという加工法があります。酸やアルカリ、イオンの性質を利用した化学的加工法の一種で、一般にはあまり知られていないかもしれません。しかし、目に見えないところで非常に多く使われている手法です。ここではエッチングの原理や、種類、対象となる材料などについて解説します。

エッチングとは?

エッチングとは、主に金属やガラス、半導体を対象として、酸・アルカリやイオンの腐食性を利用して表面を一部削ることで、目的の形状を得る表面加工法の一種です。

材料の一部を取り除くことで目的の形状を得る加工法には切削や研削などがありますが、エッチングは、それらよりも微小の除去量(材料を取り除く量)で精度よく加工を行いたい場合によく用いられます。

エッチングの原理

エッチングの原理は、まず除去したくないところに、レジストと呼ばれる耐久性のある物質を塗布します。その状態でエッチング加工を行うと、塗布したところ以外の部分が除去されます。その後、塗布したレジストを除去すれば、材料の表面にパターンや模様を形成することができるのです。

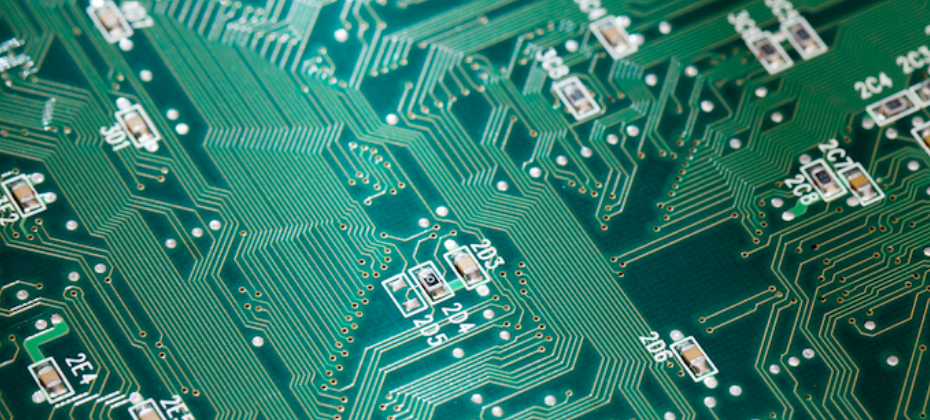

エッチングの原始的な発明は意外と古く、西暦1500年頃ヨーロッパで発明されたのが最初と言われています。以降広く印刷の版板の作成や美術品に用いられ、近代に入ってからは写真の技術を製版に取り入れた写真製版技術に進化しました。現在のプリント基板や半導体ウェハーの加工では、この写真製版の技術をさらに進化させたものを取り入れています。特に半導体デバイスの製造には、ナノメートル(10億分の1メートル)のオーダーで、フォトリソグラフィーと呼ばれる写真製版の極限ともいえる技術が使われています。

エッチングのメリットは、切削や研削よりも精度の高い加工が一括してできる点にあります。このため、プリント基板の製造や、半導体の加工、MEMS(メムス、Micro Electro Mechanical Systemsの略)などの加工にはエッチングが多用されています。別の言い方をすると、プリント基板の製造や、半導体の加工、MEMSの発達によって、エッチング技術の発達が促されたと言えるかもしれません。

反対に、エッチングはあまり除去する量の多い加工には向いていません。エッチングは基本的に表面を少し削る程度の加工となるため、もっと多くの部分を削って立体的な形状に加工したい場合には別の加工法を検討する必要があります。

また、後述するようにエッチングには2種類の方式がありますが、酸性・アルカリ性の溶液を利用したウェットエッチングでは廃液処理を考える必要があります。加えて、イオンビームを照射してエッチングを行うドライエッチングでは、真空チャンバーが必要になるので、装置が大掛かりになってしまうという点も考慮が必要です。

エッチングの種類

ウェットエッチングとドライエッチング

エッチングには大きく分けて2つの手法があります。1つが酸性・アルカリ性溶液の腐食性を利用して、材料の除去を行うウェットエッチングです。プリント配線板やガラスの装飾・加工、銅版画といった用途で広く使われているほか、半導体の加工やMEMSの加工にも補助的に使われる場合もあります。

もう1つのドライエッチングは、イオンビームによって材料表面の原子を除去して加工を行う方法です。イメージとしては、イオン粒子を高速で材料表面に当てて、材料表面の原子を弾き飛ばすという感覚に近いです。主として半導体の加工やMEMSの加工に多く使われています。近年では、イオンビームの出力が上がっており、除去量の大きな加工にも適用され始めています。

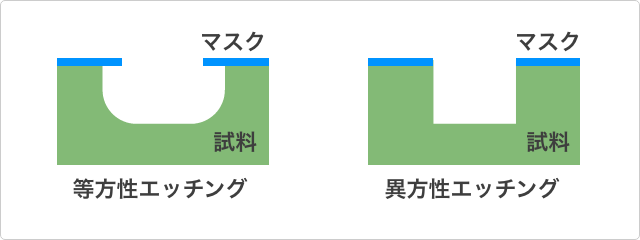

等方性エッチングと異方性エッチング

ウェットエッチングでは、さらに等方性エッチングと異方性エッチングという違いも重要です。

等方性エッチングとは、エッチングの反応がすべての方向に向かって行われることです。たとえば、エッチングの反応が材料表面のレジストに近い部分で開始された場合、すべての方向で腐食が進むとレジストの下に入ってレジストの下をえぐるように反応が進むことになります。これをアンダーカットという場合もあります。この場合、エッチングが終了して材料の断面を見た場合、U字型あるいは90度横に回転させたC字型に加工され、エッジが丸くなります。等方性エッチングは、反応速度が速いと発生するものです。

これに対して、異方性エッチングは、エッチングの反応が一方向に向かって行われることです。これにより、エッジの立った加工が行えますが、反応速度を遅くしないと異方性エッチングは起きません。

つまり、等方性か異方性かはエッチングの反応速度によって決まります。反応速度をコントロールするためには、エッチング液の濃度や種類、温度、液の攪拌といった諸要素の組み合わせが重要です。適切なパターン形成のためには、この複数の要因の決定、つまり処理条件の決定に現場の経験やノウハウが要求されると考えられます。

等方性・異方性エッチングの発生メカニズム

ミクロ的なエッチング反応を簡単に見ていくと、等方性エッチングや異方性エッチングの発生メカニズムは、エッチング材の表面の結晶構造に依存するところが大きいです。たとえば、シリコン材をフッ酸でエッチングした場合には等方性エッチングとなりますが、シリコン材を構成する結晶構造の断面のうちどの面が表面に現れているかによって、等方性エッチングか異方性エッチングとなるかが決まります。結晶構造を構成する原子のうち、表面に現れている原子の数が多いと等方性となり、少ないと異方性となります。

また、結晶構造の結合の強さ、つまりエッチングの「されにくさ」はエッチング材を構成する元素の種類によって異なります。たとえば、シリコンは銅に比べるとエッチングされにくく、フッ酸などの強い酸が必要です。そして、一般的に反応性の強い強酸を使用した場合には、等方性エッチングとなり、反応性の弱い酸を使用した場合には異方性エッチングとなります。

さらに、エッチング液に界面活性剤を添加する場合もあり、添加剤の種類や濃度によって、等方性エッチングと異方性エッチングの生成をコントロールすることもできます。

現実にはエッジの立ったパターンが良いとされるため、異方性エッチングで加工を行うのが望ましいのですが、反応速度を下げなければならず、効率が悪くなります。逆に、加工速度を上げようとすると等方性エッチングとなりアンダーカットが発生してしまいます。この二律背反をいかに克服するかがエッチング技術者・技能者の腕と言えるでしょう。

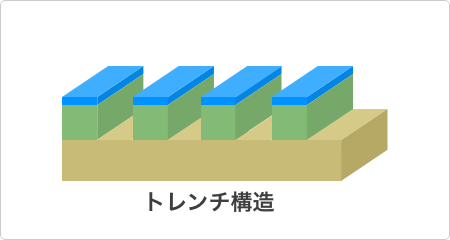

等方向性エッチングと方向性(垂直性)エッチング

一方、ドライエッチングの場合、等方向性エッチングと方向性(垂直性)エッチングという2種類があり、目的によって使い分けられます。等方向性エッチングはウェットエッチングの等方性エッチングに相当し、方向性エッチングはウェットエッチングでの異方性エッチングに相当します。特に方向性エッチングは近年発展してきた技術で、シリコンウェハーにトレンチ構造と呼ばれる微小な深い穴を刻む必要がある場合に多く用いられています。ドライエッチングの場合には、これらのコントロールをイオンビームの強さ、イオンの種類(元素の種類)などを組み合わせることで行います。

以上がエッチング反応の基本的な理論ですが、実際にはこれらの複数の反応が同時に起こっていることもあり、エッチング反応の過程で発生する事象にはよくわかっていないことも多いのです。多くの場合、これらの理論だけではなく、多くの試作や実験を繰り返して得られた現場の経験やノウハウをもとにして作業を進めています。

したがって、エッチング液の組成や、濃度、処理時間などの具体的で細かい情報は、各企業の秘密となっています。特に半導体ウェハーのエッチング・洗浄プロセスは大変重要な機密情報となっている場合がほとんどです。

エッチングの対象となる材料

ウェットエッチングの対象となる主な材料は、銅や鉄といった金属材料や、シリコンなどの半導体が挙げられます。また、王水やフッ酸などの非常に強い酸や強アルカリを用いることで、ガラスや、セラミックスなども対象となります。ドライエッチングの場合には、金属も対象になりますが、主な対象はシリコンなどの半導体です。

具体的な用途としては、ウェットエッチングではプリント基板のパターン形成が圧倒的に多いです。また、金属・セラミックスの微小加工、また美術分野では銅版画の版板などの製作にも用いられます。ドライエッチングでは、半導体ウェハーの加工やMEMSの製作などが挙げられます。

エッチング液の組成と廃液処理

ウェットエッチングを行う際にポイントとなるのが、エッチング液とその処理です。まず、銅に対してのエッチングを見てみましょう。

銅のエッチングには主に塩化第二鉄(FeCl₃)が用いられます。銅をこの塩化第二鉄の水溶液の中に入れると、銅がこの水溶液の中に溶け出します。そして、鉄と銅が置き換わり、塩化銅(CuCl₂)が生成されます。これが化学的なエッチングの原理となりますが、塩化銅は有害なので、PRTR法(特定化学物質の環境への排出量の把握等及び管理の改善の促進に関する法律)という法律で排水が厳しく制限されています。つまり、無害化を行わないと、下水に流すことができません。

そこで必要となるのが廃液処理です。具体的には、消石灰(水酸化カルシウム:Ca(OH)₂)を廃液に投入して、水酸化銅(Cu(OH)₂)と 塩化カルシウム(CaCl₂)に分解します。さらに、水酸化銅は加熱すると酸化銅(CuO)と水(H₂O)に分解されます。塩化カルシウムと酸化銅は無害なのでこの状態で下水に流すことができます。これがエッチング液の廃液処理の化学的な原理です。

また、ガラスやシリコンに対して行うウェットエッチングでは、フッ酸(化学式:HF)が用いられますが、フッ酸は大変毒性の高い物質で取り扱いに注意が必要です。このため、ここでも廃液処理が非常に重要なのです。フッ酸の廃液処理で一般的なのは、消石灰や塩化カルシウムと反応させて、フッ化カルシウム(CaF₂)を生成させるという手法です。フッ化カルシウムは無害なので、下水に流すことができます。

いずれの場合でも、ウェットエッチング加工や廃液処理の本質は化学反応です。そして、多様な酸やアルカリを使用します。これらの化学薬品は生態系や人体にとって有害なものも多く、作業上や排水処理などにおける取り扱いが極めて重要となります。

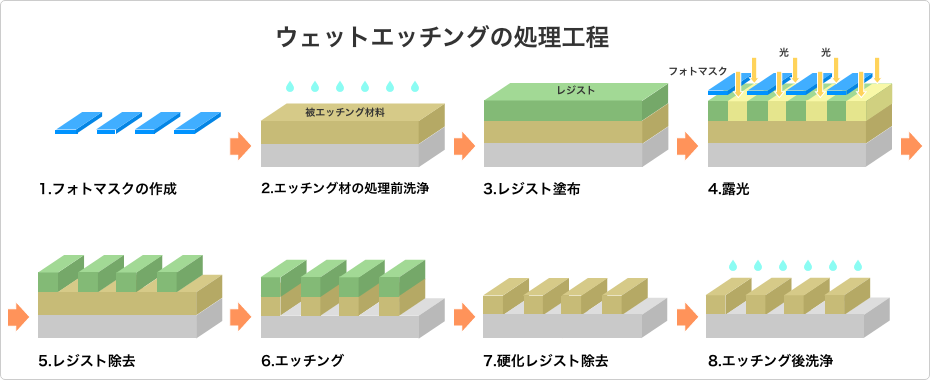

ウェットエッチングの処理工程

一般的に、板状のエッチング材に対するウェットエッチングは以下のような処理工程で行われます。

- フォトマスクの作成:透明なシートに加工したいパターンを描きます。多くの場合、レジストは紫外線によって硬化するので、基本的にはパターンを残したくない部分を遮光するように描きます。つまり、「ネガ」を作ることになります。

- エッチング材の処理前洗浄:エッチング材の表面を洗浄し余計な油やごみを取り除きます。これにより、材料にフォトマスクやレジストを均一に乗せることができます。また、エッチング後の残渣を減らす効果もあります。

- レジスト塗布:エッチング材にレジストを塗布します。通常レジストは紫外線に反応して硬化するので、塗布は紫外線の入らない環境で行われます。また、レジストは毒性の強いものもあるので、取り扱いに注意が必要です。なお、レジストの持つ機能がシート状になっているものもあり、その場合は、シートでエッチング材をカバーするように張り付けます。

- 露光:レジストの塗布されたエッチング材の上にフォトマスクを乗せ、紫外線を照射します。これにより、フォトマスクで描いた部分以外が硬化し、耐酸性を持つようになります。

- レジスト除去:硬化した部分以外のレジストを洗い流します。

- エッチング:エッチングを行います。これにより、硬化した部分以外の面が腐食され、フォトマスクで描いたパターンが材料面に転写されます。

- 硬化レジスト除去:硬化レジストを除去します。レジストメーカーが指定した薬剤を使います。

- エッチング後洗浄:最後の洗浄を行います。これにより、残っているエッチング液や残渣を取り除きます。

以上が一般的なウェットエッチングの処理工程ですが、プリント基板の場合、この後にソルダーレジストの塗布や、スルーホールの形成などが行われます。また、多層基板の場合、さらに圧縮工程などがあり、工程数は30~50工程に及ぶ場合があります。

ウェットエッチング後には洗浄が必須です。洗浄をおろそかにするとエッチング液の成分が材料に残ってしまい、腐食や錆の原因となります。また、プリント基板では、洗浄が十分に行われないと、残ったエッチング液の成分によりパターンが腐食され、断線や不具合の原因となってしまいます。特に多層基板の場合、圧縮を掛けた後からでは、外観検査や洗浄をすることができません。したがって、圧縮をかける前、個々の基板が独立した状態の時に十分な洗浄を行う必要があるのです。

また、ウェットエッチング装置と洗浄装置は構造的によく似ており、深い関連があります。エッチング装置に洗浄機能を組み込んだものや、エッチング槽と洗浄槽が共用になっているもの、逆に洗浄装置に簡単なエッチング機能を組み込んだものも製造されています。

なお、ドライエッチング後でも洗浄は必要ですが、半導体製造分野での洗浄は、原子洗浄と呼ばれ、材料表面の不要な原子を取り除くために行われます。目的はドライエッチングで発生した残渣を取り除くことや目に見えない小さなチリの除去、あるいは半導体同士の接合面を清浄に保つことです。

洗浄工程はウェットエッチング、ドライエッチングを問わず、工程の要所で頻繁に必要とされます。また、必要な薬液の種類も多く、かつ大量に薬液を消費するため、これらの廃液処理も考える必要があります。

加えて、レジスト・硬化レジストの除去を行う場合にも剥離剤と呼ばれる特殊な薬液を使用しますが、レジストは種類によっては毒性があるので、これらの薬液の廃液処理も考えなくてはなりません。

洗浄の液残り対策と吸水ローラーのすすめ

洗浄は薬液を使った洗浄工程と洗浄後に薬液を落とすリンス工程、そして、乾燥工程に分けられます。洗浄工程はバッチ式と枚葉式があり、用途によって使い分けられます。バッチ式は薬液を満たした洗浄槽に対象物を浸して洗浄を行うものです。場合によっては、洗浄液に超音波による物理的な振動をかけたり、洗浄液の攪拌を併用したりします。枚葉式では洗浄液を対象物に吹き付けて洗浄を行った後、リンス工程で十分に洗浄液を落とします。

大切なのは、洗浄工程に入る前にエッチング工程までの残渣や、残ったエッチング液などをできるだけ取り除いておく「液切り」です。なぜかというと、この液切りが十分でないと、エッチング工程までの残渣やエッチング液などが洗浄工程での洗浄液に混入してしまい、洗浄液の洗浄能力が低下し、寿命が短くなってしまう場合があるからです。

洗浄工程の後はリンス工程に入りますが、洗浄工程後やリンス工程後での液切りも重要になります。洗浄工程後やリンス工程後でも液切りが十分でないと、製品にウォーターマークといった不具合が発生する可能性が高くなります。また、環境に対する配慮から、リンス液は有機溶剤やフロンなどに代わって近年純水が用いられ始めていますが、純水は沸点が高く常温で揮発しにくいという特性があります。そのため、次の乾燥工程の負担を減らすためにも洗浄工程やリンス工程での液切りを十分に行う必要があるのです。

乾燥工程は、ドライエッチングの場合、特に半導体ウェハーに対する乾燥はウェハーを回転させて遠心力による液切りが一般的です。一方、ウェットエッチングにおいては、熱による乾燥、エアノズルによる液切りなどが一般的ですが、熱やエアノズルによる乾燥は電力の消費量が比較的高く、対象物に熱による何らかの悪影響を与える可能性があります。また、エアノズルによっては騒音が大きいことや、熱乾燥のためのヒーターやエアノズルで使う圧縮空気を生成するコンプレッサーが必要となり、設備コストが高くなるというデメリットもあります。

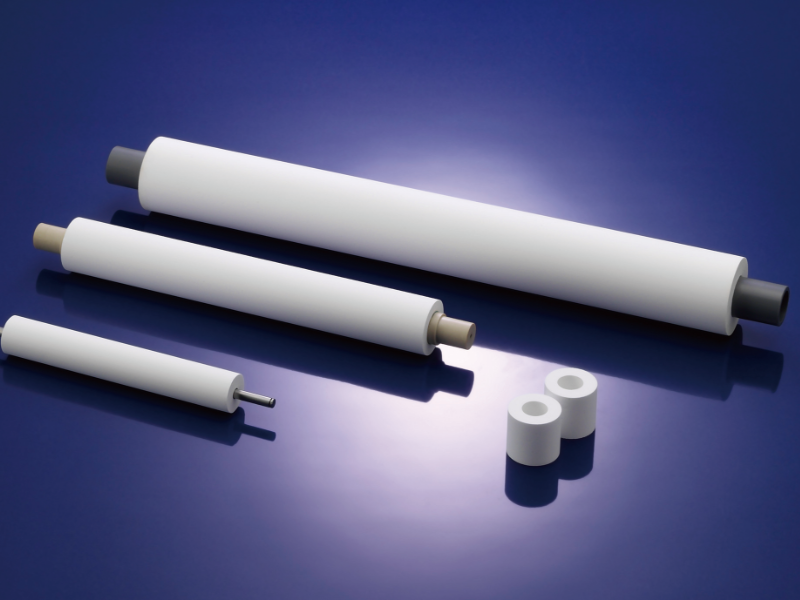

吸水ローラーを使うという選択肢

そこで、特に平面状の対象物の場合には、吸水(吸液)ローラーの活用を考えてみるとよいでしょう。吸水ローラーとは樹脂でできた多孔質のロール状のローラーで、対象物の表面にある程度圧力を掛けながら接触させて対象物の水分を吸収するように設計されています。

そして、近年の吸水ローラーは強酸や強アルカリに対しても耐薬品性があるものも用意されており、ウェットエッチング加工に使用するエッチング液の液切りに十分対応可能です。また、高い吸水性や優れた弾力性を備えたものも多く、エッチング工程や洗浄工程での液残しの可能性を極限まで少なくすることができます。特に、プリント基板やリードフレーム、ガラス板などの水切りでは多くの実績が上がっています。

これに加えて、吸水ローラーはコスト面でもメリットがあります。1つが乾燥工程での電力消費を抑えられること。さらに、吸水ローラーは洗浄装置やエッチング装置の出口に設置するだけなので、複雑な設備を設けることなく液切りを行うことができます。そのため、設備コストの削減にもつながるでしょう。それだけではなく、吸水ローラーを設けることによって、水分や薬品の除去効率が上がり、次工程への持ち出しを抑制することができます。

ウェットエッチングで必須の薬品の液切りに吸水ローラーが活躍

以上、エッチングという加工法について広く見てきました。ウェットエッチングでは、エッチング液の次工程への持ち出し防止と廃液処理が重要です。また、エッチング工程後の洗浄が必要になります。洗浄工程は省略することができませんが、吸水ローラーで液切りを行うことで、エアノズルや熱を使うよりも設備をシンプルに構成することが可能です。これにより製品の信頼性の向上と、設備の稼働コストを下げることが期待されます。

産業資材ソリューション検索

産業資材ソリューション検索