腐食を利用した加工技術、エッチングとはどのようなもので、どういった工程で行われるのでしょうか。プリント基板の製造には欠かすことのできないエッチングについて、概要や種類、加工方法などを解説するとともに重要なポイントについてもご紹介します。

プリント基板の製造に欠かせないエッチング加工の中でも、生産性が高くコストに優れるウェットエッチングとその装置について解説します。ウェットエッチングの特徴や工程、重要となるポイントについてみてみましょう。

エッチング装置とは

エッチングとはどのような技術で、エッチングに使われる装置はどういった仕組みになっているのでしょうか。

古くから行われたエッチング加工

エッチングとは、化学薬品や反応ガスによる腐食作用を利用して表面加工を行う加工法のひとつです。腐食を利用するという特性から金属に対して行われることが多く、鉄や銅、アルミなどの加工に使われます。

エッチングの歴史は古く、銅板による版画や印刷のための技法として発展してきました。腐食を利用することから食刻とも呼ばれ、銅や亜鉛をはじめとして腐食性のあるものをさまざまな形状に加工できます。

また、エッチングは金属のほか、ガラス装飾と樹脂のめっきにも応用されていて、多分野で使われている技術です。腐食させる部分とさせない部分を分けることで、腐食させる部分だけを除去し、腐食させない部分を残すことができます。これにより、薄い金属板から詳細な模様を切り出すことも可能です。

変化するエッチングの目的

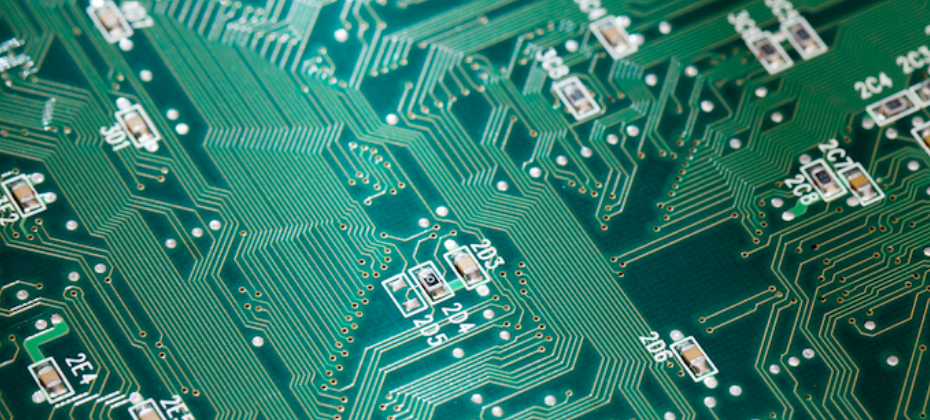

古くは銅版画の技法として発展したエッチングは、現代では別の用途で大きく活用されています。それが、電気電子分野で広く使われているプリント基板の加工です。

プリント基板では、素子やICなどを電気的に接続するため、銅箔を用いて電路を作り出します。複雑なプリント基板では電路の設計も複雑になり、それを緻密に再現する必要があります。さらに現代では、素子の高性能化とともに基盤の省スペース化が進むにつれ、プリント基板の電路もより複雑でより精密なものが求められるようになっています。

この電路の製造方法として用いられるのがエッチング加工です。エッチングによって銅箔を切り出し、精密な電路となる部品を製造します。一般的には、基材に1枚ものの銅箔を接着した状態でエッチングを行い、基材上の不要な部分を除去することで希望の形状を切り出し、電路を作り出す方法が取られます。

あらゆる電子機器にプリント基板が使われていると言っても過言ではない現代において、エッチングはそうした電子機器製造に不可欠な技術として活用されています。

進化するエッチング装置

このように電子機器製造の分野で広く活用されているエッチングですが、現代のFA(Factory Automation)が進んだ製造業においてはエッチングも専用の装置によって行われます。こういったエッチングを行うための装置がエッチング装置です。

エッチング装置はより高い生産効率を追求し、連続的かつ自動的にエッチング加工を行う装置の開発が進んでいます。エッチングは、かつて同じ絵をいくつも印刷するための版画版を作るために発展した技術です。しかし、現代ではその版画版を作る部分にあたる工程によって電子部品の大量生産に活用されています。

エッチングの工程

エッチングには大きく分けて2種類の加工法があります。腐食のための液体を用いる方法と、腐食のためのガスを用いる方法です。液体を用いる方法はウェットエッチング、ガスを用いる方法はドライエッチングと呼ばれます。これら2つの加工法について、それぞれの特徴をみてみましょう。

ウェットエッチング

ウェットエッチングは、被加工材を酸またはアルカリの溶液に触れさせ、化学反応によって不要部分を除去する方法です。このとき用いる酸またはアルカリの溶液はエッチング液と呼ばれ、安価なことからコスト面に優れます。また、一度に複数の箔を同時に処理することができるため、生産性にも優れます。

ウェットエッチングのエッチング装置は一般的に構造がシンプルで操作も複雑でなく、装置自体の価格も比較的低めです。そのため、ランニングコストだけでなくイニシャルコストにも優れている方法と言えます。また、ウェットエッチングは対象物へのダメージが少ないという利点があり、そのことが応用の幅を広げています。

ウェットエッチングにおいて、エッチング液が被加工材を侵食していくとき、その侵食の進み方には2種類のプロセスがあります。

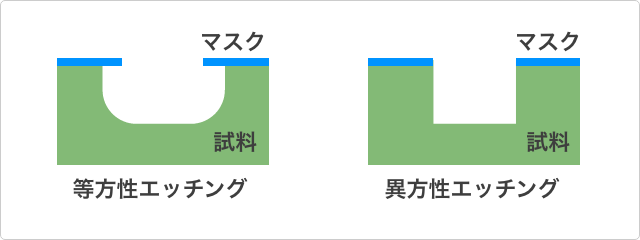

ウェットエッチングは被加工材が液中に浸るため、一般的に考えると腐食はあらゆる方向に等しく進みます。この場合、腐食させたくない部分にマスキングとして付着させるレジストの下もえぐるように侵食しますが、このようなエッチングの進み方を等方性エッチングと呼びます。

これに対し、被加工材とエッチング液との反応をコントロールすることでレジスト下部の侵食を抑えるエッチング方法が、異方性エッチングです。異方性エッチングでは、反応時に起こる結晶化の構造が異方性となることを利用し、三次元形状を実現します。

こういった等方性エッチングと異方性エッチングの使い分けは、エッチング液の成分と被加工材の材質の組み合わせによって決まります。一般的に反応速度が早い組み合わせでは等方性エッチング、遅い組み合わせでは異方性エッチングとなります。

→ ウェットエッジングの詳しいメカニズムについてはこちらの記事もご参照ください(記事「エッチング~幅広く使われる酸の腐食性を利用した加工法」)

ドライエッチング

ドライエッチングは高真空プラズマを用いて行うエッチング方法です。真空環境でガスをプラズマ化し、イオンをぶつけて削ることでエッチングします。イオン化した元素によるサンドブラストのようなものと考えると想像しやすいかもしれません。

ドライエッチングはガス・装置ともに高価でコストはかかるものの、精密な加工が可能です。しかし、綿密なガス濃度や温度の管理が必要で、装置の構造も複雑です。

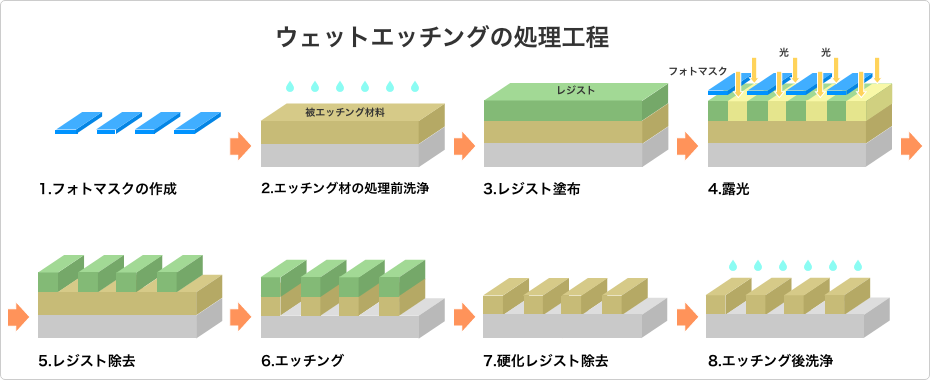

ウェットエッチング装置の加工工程

ウェットエッチング装置は使われる分野や製品形状・製品サイズに合わせ、さまざまなタイプのものが開発されています。一般的にプリント基板のウェットエッチングでは次のような工程で加工を行い、これらの工程がエッチング装置により半自動化されています。

レジストによってマスキングする工程

エッチングでは腐食させる部分と腐食させない部分を分ける必要があります。そのため、レジストと呼ばれるマスキングを次のようなプロセスにより施します。

- 基材上に接着された被加工材のさらに一層上に、強光に反応して性質を変化させる薬剤(感光剤)を塗布

- 影を作るためのフォトマスクにより目的形状の光をシャットした状態で強光を照射(露光)

- 露光した部分はアルカリ容液で溶ける性質に変化

- アルカリ溶液で洗浄することによって目的とする部分のみが残る(現像)

- レジストが形成される

エッチングを行う工程

エッチング液としてフッ化水素酸、硝酸、酢酸、リン酸、硫酸などの混合液が使われます。

被加工材にエッチング液を触れさせる方法として多く採用されているのは、次の2つの方法です。

- ディップ方式

薬液槽にエッチング液を貯め、被加工材を浸漬する方法 - スピンエッチング方式

被加工材を、吸着または機械式チャックにより固定した状態で回転させながらエッチング液を噴霧する方法

レジストを除去する工程

エッチングにより目的形状の形成ができたら、残っているレジストも除去しなければなりません。そのために、加工面の全体に光をあてすべての感光剤を除去します。

それぞれの工程に必要な液切り

ウェットエッチングの全工程の中で、被加工材はたびたび溶液や洗浄水の付着した状態になります。レジスト形成工程ではアルカリ溶液、エッチング工程では酸性のエッチング液、そしてレジスト除去工程で再びアルカリ溶液と、工程の随所で液体と触れることになります。

この各工程間ではそれぞれ異なる性質の液体を用いますが、液体の付着した状態で次の工程に持ち越さないようにしなければなりません。もし付着状態のまま次工程に進むのを繰り返せば、次工程の液体に前工程の液体が混ざり、濃度が変化して目的の化学反応を得られなくなります。

こういった理由から、各工程の間で確実な液切りを行うことが非常に重要です。

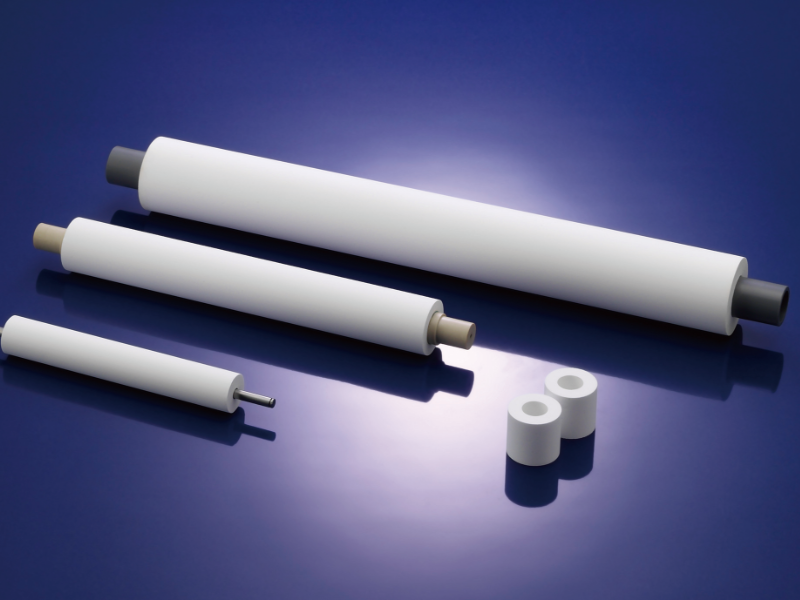

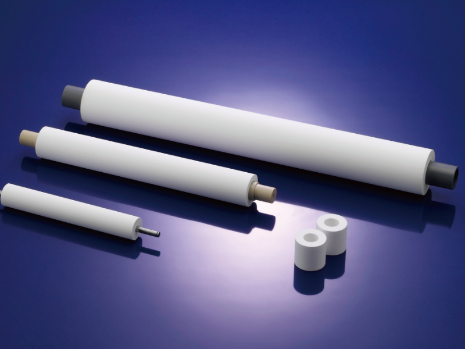

液切りの方法として一般的に使われているのは、吸水ローラーによって両面を挟み込み回転しながら送り出す方法や、エアノズルによる吹き飛ばし乾燥などの方法です。ただし、エアノズルによる吹き飛ばし乾燥では、騒音や電気代、裏面への水の回り込みといった課題があります。

一方、吸水ローラーを使う方法では電気代を低減できますが、吸水性の高さと被加工材に対する追従性が求められます。また、エッチング液の液切りには耐薬品性(耐酸、耐アルカリ)が必要で、被加工材に直接触れる部分であるため毛羽の脱落は許されません。

吸水ローラーによるウェットエッチングの液切りでは、こういった条件を満たす高品質な吸水ローラーが使われています。

ピオラスローラー

ウェットエッチング装置のメリット

エッチングの概要と種類、ウェットエッチングの工程や注意点について紹介しました。

エッチングは古くから用いられてきた技法ですが、電子機器の発達と大量生産化により、現代においても欠かせない加工法として活用されています。薬液によってエッチングを行うウェットエッチングは、一度の複数枚の処理が可能なため生産性が高く、導入・使用ともにコスト面でも優れます。ウェットエッチングの特徴と重要な工程を理解したうえで、使用環境に適した装置や部品の選定を行いましょう。

産業資材ソリューション検索

産業資材ソリューション検索