プリント基板技術は電子機器にとって、なくてはならない技術です。まさに現代のテクノロジーを支える存在ですが、一口にプリント基板と言ってもさまざまな違いがあります。ここでは、プリント基板の種類を説明するとともに、製造工程や、設計上の注意点について解説しました。

プリント基板の作成とエッチング加工は、切っても切れない関係にあります。プリント基板の出来不出来はエッチング加工の品質に左右されると言ってもいいでしょう。ここでは、プリント基板の種類やパターンの形成方法、そして、加工手順や業者に発注するときの注意点などについて解説します。

プリント基板とは?

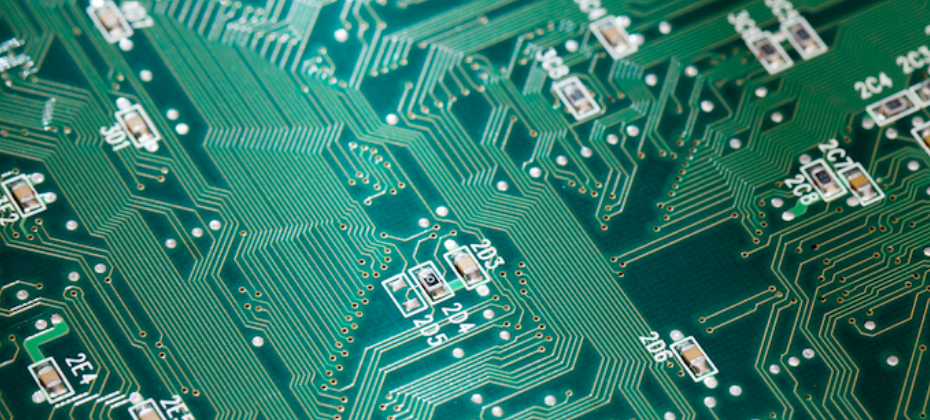

PCの筐体を開けると、電源ユニットや冷却ファンなどとともに多数の電子部品が表面実装されたマザーボードが設置されているのを見ることができます。このマザーボードのことを一般的にはプリント基板と呼びます。

プリント基板技術は現代の電子機器にはなくてはならない基幹技術の1つで、液晶テレビや携帯電話など現代の電子機器には必ずと言っていいほど使われています。

プリント基板の歴史と基本的な構造

プリント基板は1940年代に片面基板が登場したのが最初と言われています。そして、電子機器の複雑化・高度化に応じてプリント基板も両面基板・多層基板と進化してきました。現在では、高周波回路に対応したアルミナ基板も登場し、現在の高度な電子機器技術を支えています。

プリント基板は、紙・樹脂やセラミックスのベースとなる基板に、銅箔が張り付けられています。そして、この銅箔をエッチングによって除去し必要な個所のみを残すことにより、求められるパターンを形成するのが基本的なプリント基板の構造・製造法となります。

プリント基板の種類

基板にもさまざまな種類があります。それぞれの違いと特徴についてみてみましょう。

リジット基板とフレキシブル基板

リジット基板は硬い基板の上にパターンが形成されている基板です。つまり、折り曲げはできません。一般的にプリント基板というと、このリジット基板が該当します。リジット基板は折り曲げができない代わりにフレキシブル基板より耐久性が高く低価格で、現在の主流となっています。

フレキシブル基板は、柔らかい樹脂の上にパターンが形成されている基板のことです。折り曲げができるものの価格が高く、リジット基板に比べると耐久性が低いです。主として、基板を埋め込むスペースが少なく、基板を折りたたんで実装しなければならない場合や、可動部に用いられます。

片面基板・両面基板・多層基板

片面基板とは、パターンが基板の片面だけに配置されているプリント基板のことです。もっとも歴史があり基本的なプリント基板ですが、複雑な電子回路には向いていません。なお、アマチュアで電子回路組み立てが趣味という人は多用しています。

両面基板とは、パターンが両面に配置されているプリント基板のことです。歴史的には片面基板の次に登場した基板で、ある程度複雑な電子回路にも対応できます。なお、両面をつなぐ電気的配線として、スルーホールと呼ばれる穴を設置する必要があります。スルーホールは、基板に穴を開け、そこにハンダを流し込むことにより両面基板の片面と片面をつなぐもので、両面基板や多層基板では必須の技術となっています。

多層基板とは、両面基板を複数用意し、その複数の基板を圧縮して接着して基板を作成するもので、現在の主流となっています。複雑な電子回路に対してはこの多層基板で対応するのが一般的です。多層基板の場合、層ごとにパターンをエッチングしてそれを後で重ね合わせて製作するので、重ね合わせたときに位置ずれがないことが必須となります。つまり、重ね合わせの精度が要求されるので、製造には高度な技術が要求されます。

ベーク基板・紙エポキシ基板・ガラスエポキシ基板・アルミナ基板

基板のベースの素材で分ける分類もあります。ベーク基板は、紙にフェノール樹脂を混ぜたものを基板のベースにしています。価格が安いですが、高周波特性が悪く機械的強度も低いです。低価格の電子機器に使われることが多いようです。

紙エポキシ基板は紙にエポキシ樹脂を混ぜたものをベースにしています。一昔前はこれが主流でした。価格もそれなりで、高周波特性もベーク基板よりも良いのですが、現在ではガラスエポキシが主流となっているのであまり使われなくなっています。

ガラスエポキシ基板はガラス繊維とエポキシ樹脂を混ぜたもので、現在の主流です。価格も昔よりも十分に下がってきており、高周波特性も紙エポキシ樹脂よりも良いです。

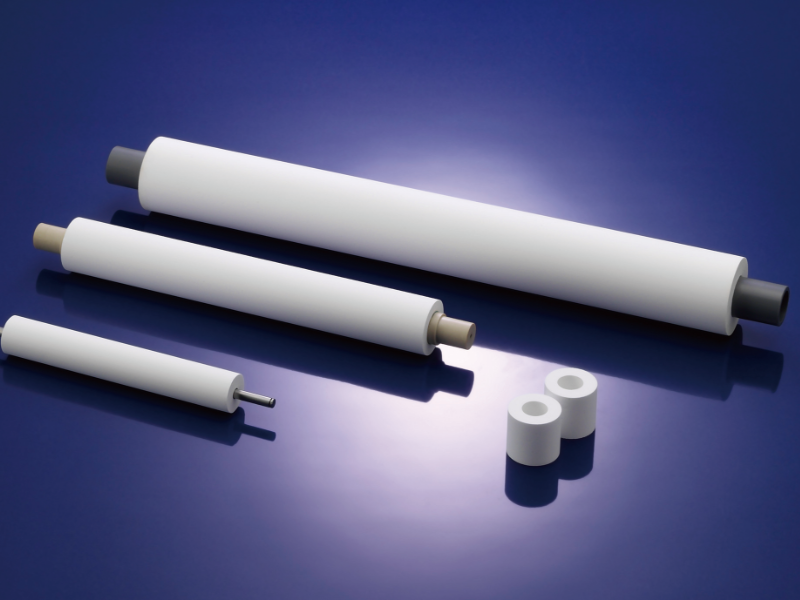

アルミナ基板はセラミックスをベースにした基板で、高周波特性や熱の放熱性に優れていいます。価格が高いのが難点ですが、これらの特徴を生かして、主として高周波大電力回路に使われています。

そのほかに基板のベースにフッ素樹脂を使ったテフロン基板などもあります。

パターンの形成法による違い

通常のパターン形成法は、サブトラクティブ法と呼ばれます。これは、基板全面に銅箔を張ったプリント基板を用意し、不必要な個所をエッチングしてパターンを形成します。また、特殊な方法としてアディティブ法と呼ばれる必要な個所をメッキしてパターンを形成する方法もあります。

プリント基板の製造工程

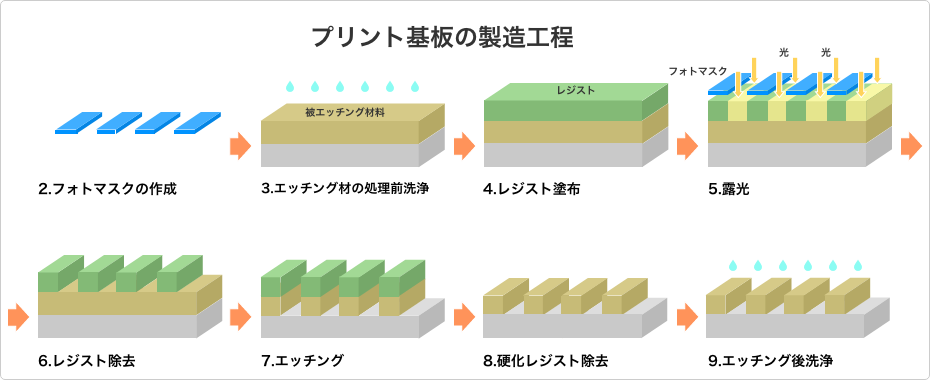

おおまかなプリント基板作成工程は以下のとおりです。

- 材料の切断:材料となる生の基板を既定の大きさに切断します。基板サイズが小さな場合には、複数の基板を一括して加工するので、完成後切断しやすくするために、小さな穴を一列に開けておくかスリットを開けておきます。

- フォトマスクの作成:フォトマスクを作成します。多層基板の場合は、層ごとに作成します。近年ではコンピュータを使ってパターンの設計が行われるので昔ほど難しくはありませんが、設計時のルールをきちんと守らないと、完成品に不具合が生じるので十分注意する必要があります。

- 材料のエッチング前の洗浄:材料となる基板の表面を洗浄します。これにより余計な汚れを落とし、レジストの乗りを良くします。

- レジスト塗布:基板の表面にレジストを塗布します。なお、レジストの持つ機能がシート状になっているものもあり、その場合は、シートでエッチング材をカバーするように張り付けます。

- 露光:作成したフォトマスクを基板表面に乗せ露光します。通常フォトマスクは銅箔を残したい部分が光を透過するように描けています。レジストは光が当たると硬化し、エッチングの進行を止めるので、残したい銅箔の上に硬化したレジストが残ります。

- レジスト除去:硬化していないレジスト、つまりエッチングしたい部分のレジストを除去します。

- エッチング:エッチングを行います。これにより、レジストを除去した部分がエッチングされ、硬化レジストの部分は残ることになります。

- 硬化レジスト除去:硬化したレジストを専用の除去剤を使って除去します。

- 洗浄:パターンが表れた基板を洗浄し、残渣やごみを除去します。

- ソルダーレジスト塗布:ハンダ付けされては困る場所にソルダーレジストを塗布します。多層基板の場合、ソルダーレジストが層間の絶縁層として働きます。また、多層基板の場合、以上の3~10を層ごとの基板について行います。

- 圧縮接着:多層基板の場合、層ごとの基板を重ね合わせ圧縮・接着します。このとき重要なのは重ね合わせの精度で、この精度が十分でないと基板に不具合が生じます。

- スルーホール形成:層間の接続箇所であるスルーホールを形成します。圧縮・接着した基板の所定の箇所に穴をあけ、銅メッキを施します。

- ハンダメッキ塗布:部品のハンダ付け性を向上させるためハンダメッキを施します。

- 洗浄:最終洗浄を行います。

- 検査:電気的な検査および、外観検査を行います。

プリント基板設計上の注意

プリント基板を設計する際の注意点として、代表的なものは以下の3つです。

パターン間の隙間を十分に確保すること

パターン間距離が近すぎると、パターンとパターンの間にエッチング液が入りにくくなり、その結果、正しいパターン形成ができなくなります。

鋭角、微細な形状は避け、微小な間隙を極力作らない

鋭角や微細な形状、微小な間隙が存在すると、ショートや断線の原因になります。鋭角のパターンは先端のレジストがエッチング中に剝離して、他のところに飛んでしまいやすく、トラブルの原因になります。

スリット幅をあまり細くしない

プリント基板を折って分割するための切込みであるスリットは、エンドミルの一種であるルータービットを使用して加工を行います。基板材料が柔らかい時代には細いビットでよかったのですが、現在では基板材料はより堅いものが主流となっています。したがって、あまり細いビットは使っているうちに折れてしまう可能性があります。

プリント基板の作成を成功させるために

以上、プリント基板についての概説と、製造工程、そして設計上の注意点について説明しました。この記事では、設計上の注意点について3つ述べましたが、実際の設計にはもっと沢山の注意点があり、大変専門的なものです。各メーカーに蓄積されたそれぞれのノウハウによって力の入れどころが違うので、じっくり考えて良い業者を選択しましょう。

産業資材ソリューション検索

産業資材ソリューション検索