製品の表面粗さは、製品の機能を発揮するために重要な要素です。しかし、単純に表面粗さを小さくするだけではコストがかかってしまいます。ここでは、表面粗さの定義と必要な表面粗さを決定する適切な考え方の基本、さらに表面粗さを少なくするための工夫についても解説しました。

表面粗さは製品の外観の美しさに影響を与えるだけでなく、製品のさまざまな性能にも影響を与えます。そして、適切な表面粗さを図面上で指示するにはコツがいります。ここでは、表面粗さの定義を簡単に説明し、適切な表面粗さを決定するのに必要な考え方の基本を紹介します。

表面粗さとは?

表面粗さとは、塗装や弾力性以外の製品表面の性状を表す数値の1つです。つまり、製品表面の「粗さ」のことをいいます。金型などの金属製品で問題になることが多く、精密さが要求される半導体ウェハーやハードディスク用基板などでも問題になります。

特に金属製品の場合、金属の塊を旋盤加工やフライス加工などを用いて製造することが多いので、そのままでは製品表面に切削工具やフライスの跡が残ってしまいます。また、金属を溶かし、砂を固めた型に入れて成型する鋳造では砂の粒が鋳物の表面に細かい凹凸を作ります。さらに、樹脂製品の場合には、成型に使用される金型の内側の加工面の粗さが製品の表面に転写されます。つまり、これらの加工時の表面粗さが製品の表面粗さに影響を与えるということです。

表面粗さを小さくするには研磨を行う必要がありますが、研磨は比較的コストがかかり、なおかつ鏡面仕上げのような研磨では時間もかかるため、最小限にしなければなりません。

その一方で、表面粗さが性能上問題にならない場合や、手触りが良いなどの理由であえて研磨工程を行わない場合も多くあります。そのため、設計段階で適切な仕上がりの表面粗さの指示を行う必要があるのです。

表面粗さの定義

表面粗さの定義はいくつかありますが、代表的なものに算術平均粗さ(記号:Ra)があります。JIS(日本産業規格)B0601を参照し、概略を見てみましょう。

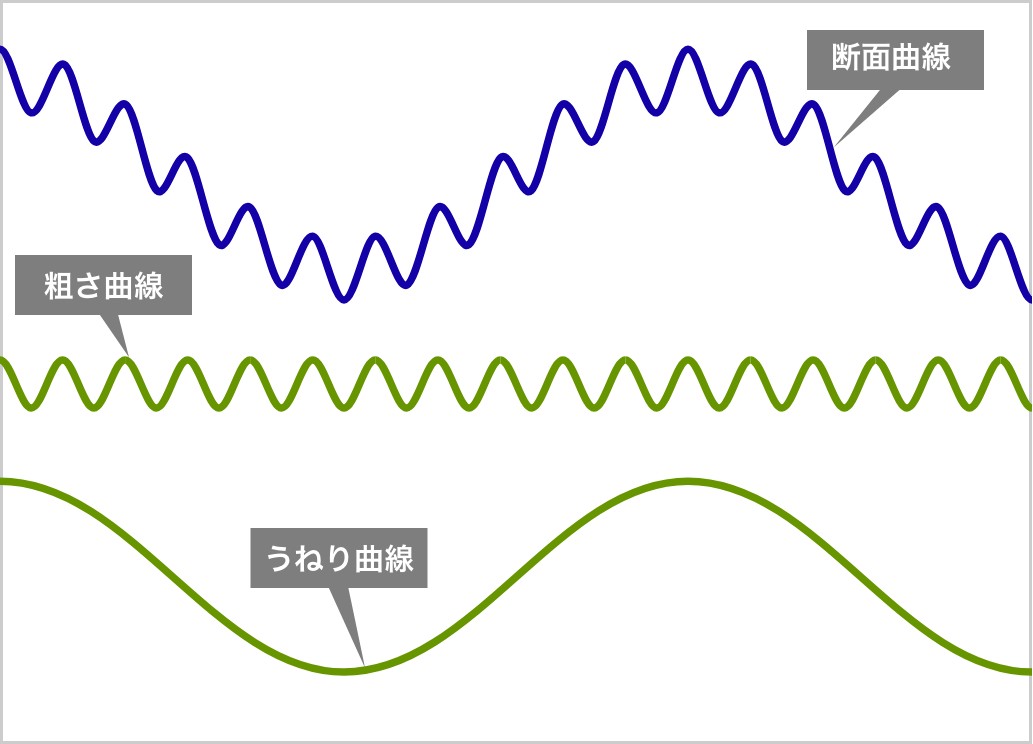

対象物の被測定面に直角な面で切断した時の断面を見ると、材料表面は波打っていることがほとんどです。この波打っている曲線を断面曲線といい、断面曲線の凹凸が少ないほど仕上がりはきれいになっていきます。つまり、表面粗さは少ないということです。そして、断面曲線から大きなうねり成分を取り除いた曲線を粗さ曲線といいます。

算術平均粗さの求め方は、粗さ曲線からその平均線の方向に測定長さだけを切り取り、この粗さ曲線に上の波と下の波の高さの平均する位置に平均線を引きます。さらに平均線の上側と下側の波の総面積の絶対値をそれぞれ求めます。そして、この2つの総面積を足したものを測定長さで割ったものが算術平均粗さとなります。

算術平均粗さは、国際的に最も一般的に使われており、近年の製造業のグローバル化に伴って、日本でもこの算術平均粗さを用いることになっています。

仕上げ記号

仕上げ記号はいわゆる三角記号と呼ばれていて、面の肌の仕上がり具合を示す記号です。

昔の図面では三角記号のみ指示がなされているものも多いですが、現在では必ず算術平均高さの具体的な数値の指示を併記することになっています。(JIS B0031 表面性状の図示方法の付属書)

表面粗さの適切な判断

初めにも述べたように、必要な表面粗さは製品の性質によって変わってきます。機械設計技術者を何年かやっていると必要な表面粗さは何となく分かってきますが、ここでは大まかなシチュエーションを述べます。

表面粗さがある程度大きくても大丈夫な場合

例えば、産業機械のベースや自動車のシャーシ、大口径のバルブの表面、大口径の下水管の表面などがあります。主に、人目につくことが少ないか、塗装でカバーした方がコストメリットのあるものです。

また、動力の摩擦伝達を行うものも挙げられます。例えば、Vベルト駆動のプーリーやCVTのシーブなどです。

表面粗さを中くらいにする場合(普通仕上げ)

歯車の歯の側面といった、一般的な機械部品が挙げられます。また、日用品や工具など肌ざわり・手触りなどが大切になるものも普通仕上げに入ります。

表面粗さを小さくしなければならない場合(鏡面仕上げかそれに近い仕上げ)

自動車のボディーは塗装の乗りを良くするために研磨をかける必要があります。

また、エンジンシリンダーの内面や、歯車の歯が当たる部分も同じく表面粗さは小さくしなければなりません。エアシリンダーやアクチュエータの摺動面に摩擦があると、ベアリングが破損する場合や効率が悪くなる場合があるためです。また、ベアリングそのものも鏡面仕上げに近い研磨が必要になります。

表面粗さを非常に小さくしなければならない場合(精密研磨・超精密研磨)

ハードディスク基板は基板の平滑度・平坦度が低いと基板表面の気流が乱れ、空力的な力で浮上している磁気ヘッドの高さに影響を与えます。そのため、基板全体の表面粗さを非常に低く抑えなければならず、精密研磨が必要となります。

ハードディスク基板の研磨については「研磨加工とは? 加工の種類や具体例について解説」の記事もご参照ください。

グラビア印刷に使用されるシリンダーは鉄芯に銅メッキを行った後、銅メッキ上に図柄を彫り、クロムメッキを行います。銅メッキ、クロムメッキの各工程後に研磨を行っていますが、研磨後のシリンダーにピンホールやキズがあると印刷品質が悪化します。また、近年の印刷は精緻なものとなっており、グラビア印刷用シリンダーの直径精度や表面粗さが厳しく管理されています。このため、少なくとも鏡面研磨以上の表面粗さが求められています。

半導体ウェハーに回路の焼き付けを行う場合、写真の原理を用いて焼き付けを行いますが、非常に微細な回路を焼き付けるため、たくさん光を集める大きなレンズが必要となります。大きなレンズは焦点深度が薄いため、ピントが合う範囲が極めて狭くなります。そのため、半導体ウェハーのわずかな凹凸でも大きな影響を与えます。したがって、半導体ウェハーの表面粗さは極めて低いことが要求され、超精密研磨が必須となります。

研磨以外の工程で表面粗さを少なくするためにできる工夫

切削加工の場合

荒削りの後に、工具の送り速度を遅くして表面のみを削る、仕上げ削りを行うと良いでしょう。この工程を1つ入れることによって、後に続く研磨工程の負担をかなり減らすことができます。また、研磨が必要でない場合の最終仕上げ面として完成させることもできます。

鋳造の場合

砂型の砂の粒度を極力小さくする工夫が必要になります。これにより、鋳物の表面の凹凸を小さくすることができ、後に続く研磨工程の負担を減らすことができます。また、研磨が必要でない場合はそのまま製品として完成させることもできます。ただ、粒度のそろった小さい粒子の砂の入手が年々難しくなってきていて、コストとの兼ね合いも考慮する必要はあります。

樹脂の射出成型の場合

樹脂の表面粗さは金型の内側の表面粗さに最も大きな影響を受けます。したがって、射出成型後に製品の研磨を行うのは適切な選択ではありません。つまり、製品の表面粗さを下げるためには金型の内面の表面粗さを小さくする必要があり、金型研磨が必須です。

また、金型は使っていると樹脂の固まったカスが付き表面粗さが大きくなってしまうので、金型研磨は定期的に行うと効果的です。

なお、溶解した樹脂は粘度の高い液体と考えられるので、表面張力により平滑な表面が得られる場合があります。そこで、温度や射出速度などの成型条件を微調整することで、多少、表面粗さを下げることもできます。

表面粗さを少なくするための研磨工程での工夫

コストを考慮しながら表面粗さを少なくするには、まず、適切な砥石の選択が大切です。たとえば、硬度の高い素材に炭化ケイ素の砥石を使っても、適切な研磨効果は得られにくく、多少砥石の価格が高くても、CBNやダイヤモンドの砥石の方が良好な表面粗さを得られます。逆に、硬度のあまり高くない素材にダイヤモンドの砥石を使うのは、もったいないこともあります。

また、研磨条件を適切に設定することも重要です。理屈のうえで表面粗さを少なくするには、粒度の小さな砥粒を使い、ゆっくり磨くことで良好な表面粗さを得られますが、加工時間が長くなり、生産性が落ちてしまいます。また、粒度の小さな砥粒を使った砥石は比較的高価なので、コストがかかってしまいます。

さらに、研磨条件を適切に設定しないと、砥粒と砥粒の隙間に削りカスが挟まってしまい、砥石が目詰まりを起こします。砥石の目詰まりが発生すると、十分な研磨効果を得ることができなくなります。また、研磨面に予期せぬ傷を与えてしまうこともあります。したがって、目詰まりを起こしにくい砥石を使用することも重要なポイントです。

砥石の目詰まりについては、「研磨砥石の目詰まり対策―発生しやすいトラブルと原因」の記事もご参照ください。

つまり、コストと良好な仕上げをどこでバランスさせるかというのが研磨に携わる技術者のテーマとなるでしょう。

一方、精密研磨・超精密研磨の加工では、とにかく表面粗さを極限まで小さくしつつ、コストを下げることが要求されており、専用の砥石が開発されています。その1つにクリスタル砥石(※)があります。

クリスタル砥石は、弾力性に優れているため、砥石全体で被加工物に均一に圧力をかけることができます。これにより被加工物の平坦性をあげることができます。また、被加工物に大きな傷を与えることなく研磨を行うことが可能です。以上のことから、表面粗さを極限まで小さくする必要があるハードディスク基板を代表に大きな実績があります。

こちらの詳細については、「研磨加工とは? 加工の種類や具体例について解説」もご覧ください。

(※)「クリスタル砥石」はアイオン株式会社の登録商標です。

良好な表面粗さを得るためにクリスタル砥石は効果的

以上、表面粗さを適切に小さく抑えるための基本的な考え方について述べました。

研磨加工は、技術者の技術に頼るところが多くあり、時間とコストがかかりますが、製品の性質上避けて通れない場合もあります。特にガラス基板やハードディスク基板などでは必須です。そこで精密・超精密研磨に限らず、コストを上げずに良好な表面粗さを得たい場合にはクリスタル砥石の導入を検討するのも1つの手だと考えられるでしょう。

産業資材ソリューション検索

産業資材ソリューション検索