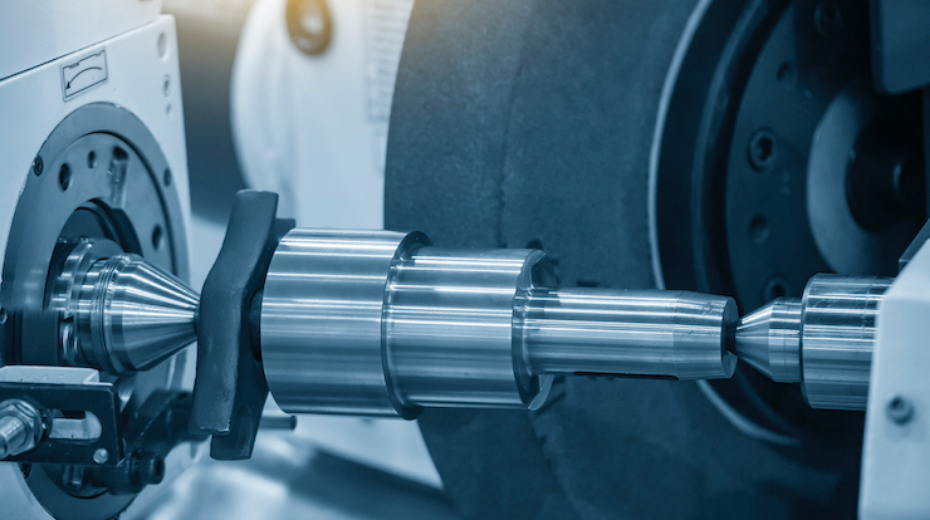

研磨加工をするときに起こりやすいトラブルの代表として、砥石の目詰まりがあります。砥石の目詰まりを防ぐためにはどのような対策があるのでしょうか。砥石のトラブルとその原因について紹介し、中でも特に起こりやすいトラブルである目詰まりへの対策、さらに目詰まりが起こってしまった場合の対処法を紹介します。

研磨を失敗しないための砥石の使い方

研磨加工を行ううえで、避けて通ることのできない課題が砥石のトラブルです。 どういったトラブルが起こり、それによってどういった影響が出るのでしょうか。

研磨砥石に起こるトラブルとは

研磨加工に使う砥石は、その材質や粒度、加工条件によって仕上がりに大きな差が出ます。こういった砥石の種類について最適なものを選び、適した条件で加工を進めることで目的の状態に製品に仕上げることができます。

研磨加工の特徴や種類については「研磨加工とは? 加工の種類や具体例について解説」で詳しく解説しておりますのでご覧ください。

しかし、砥石の状態に何かしらのトラブルが発生していると、本来の精度での仕上げは不可能になります。研磨砥石に起こるトラブルとしては次のようなものがあります。

- 目詰まり

砥石は小さな砥粒が集合してできていて、砥粒の一つひとつが刃物の役割を果たしています。この砥粒と砥粒の間に削りカスが詰まり固着することで、砥粒が刃物の役割を果たせなくなった状態が目詰まりです。 - 目こぼれ

砥石は研磨する力のなくなった砥粒を程よいタイミングで脱落させる必要がありますが、この脱落が早すぎることも良い状態ではありません。砥粒の脱落が早く、まだ研磨力のある砥粒が次々と脱落してしまう状態を目こぼれといいます。目こぼれによって砥石の真円度が低下してしまうこともあります。 - 目つぶれ

削る力のなくなった砥粒が脱落し、新しい砥粒が表面にでてくることで砥石の研磨力は維持されます。角のなくなった砥粒がそのまま脱落せず残っている状態は、目つぶれといいます。

砥石のトラブルによる影響

こういった砥石のトラブルが起こるとどういった影響が出るのでしょうか。

例えば、砥石に目詰まりが起こると、本来であれば砥石表面からわずかに突出しているはずの砥粒が埋もれ、刃物としての性能を失い研磨力が低下します。これにより、削りカスが排出されることで放出されていたはずの研磨熱が砥石と対象物の接触面にこもるようになり、対象物のヤケ、変形を引き起こします。

目詰まりによって熱がこもり砥粒が埋もれたことによって抵抗は大きくなります。この抵抗により研磨面の摩擦力が大きくなることで、加工対象物もしくは砥石が微振動するビビリが発生することがあります。ビビリが起こると仕上げ面に斑模様が発生し、均一な仕上げができません。

また、熱によって砥石の結合剤が持つ結合力が低下し、さらに抵抗が大きくなることで砥石が部分的に欠けてしまうこともあります。こういった症状は砥石のチッピングと言い、砥石の寿命低下だけでなく破損によって使えなくなってしまうこともあります。

目こぼれや目つぶれも、同様に研磨力を低下させ、ヤケやビビリを引き起こし、工具寿命や加工精度、品質の低下を招く原因となります。

研磨加工は、対象物の表面を指定の表面粗さに仕上げる必要があります。しかし、こういった砥石のトラブルが起こると狙った品質を担保できなくなることもあるため、できる限り発生原因をなくすようにしなければなりません。

砥石の目詰まりを防ぐためには

これらの砥石のトラブルの中で、特に発生しやすく製品の仕上がりに対しても大きな影響が出るのが目詰まりです。

砥石の目詰まりを防ぐためにはどういったことに注意すればいいのでしょうか。

適した砥石の選定

目詰まりを防ぐためには、加工の種類に適した砥石を選定することはもちろんですが、対象物の材質に適した砥石を選ぶことも重要となります。

一般的に、気孔率の高い砥石は目詰まりを起こしにくい傾向にあります。また、砥石の砥粒が荒すぎたり、結合剤が硬すぎたりする場合に目詰まりが起こりやすいため注意が必要です。

砥石の仕組みや種類、選び方については、「研磨に適した砥石の選び方とは―砥石の種類と研磨の仕組みを解説」で詳しく解説しておりますのでご覧ください。

アイオンのクリスタル砥石は、気孔率の高い組織構造を持ち研磨熱の発生が少なく、目詰まりを起こしにくいのが特徴です。アイオンのクリスタル砥石についてはこちらをご覧ください。

※「クリスタル砥石」はアイオン株式会社の登録商標です。

加工条件の調整

研削加工全般では、対象物に対して工具をどのような角度で当て、どれくらいの速度で移動させるのかといった加工条件の設定が重要です。研磨加工においても、加工時の条件設定によって加工の進み方が変わり、目詰まりの発生を抑えることができます。

研磨加工における加工条件の設定は、目標となる表面粗さに近づけ、加工時間を短くし、砥石摩耗を抑制するといった目的もあります。これらの品質・効率・コストのバランスも含めて考慮し、適した加工条件を設定しましょう。

研磨における表面粗さについては「表面粗さと合理的な研磨法を選定するときの考え方」で解説していますのでご覧ください。

クーラントの改善

クーラントは研磨面の冷却を助けると同時に、削りカスを洗い流す役割も持っています。そのため、研磨面にあるクーラントが不足すると目詰まりが起こりやすくなります。

こういった理由から、研磨時に供給するクーラントの供給量を増やすため、供給圧力を上げることでも目詰まり防止につながります。

また、クーラントが古く劣化していると、本来持っている洗浄性能が低下し目詰まりが起こりやすくなります。こういった場合はクーラントを新しいものと交換することで削りカスを洗い流しやすくなり、改善する可能性があります。

砥石の目詰まりを解消するドレッシング

このような防止策をとっていても、砥石の目詰まりは起こってしまう場合があります。特に対象が軟質金属だと、目詰まりは避けられないということもあるでしょう。

実際に目詰まりが起こった場合、本来の研磨力を復活させるために行われるのが、ドレッシングと呼ばれる砥石のメンテナンス方法です。

ドレッシングの目的

ドレッシングは、目詰まりを解消することで砥石に微小な凹凸をつけ、切れ味を取り戻すために行われます。これにより、狙った表面粗さで研磨できるよう再調整することがドレッシングの目的です。

ドレッシングは砥粒の凹凸を調整し砥石が本来持つ研磨力を取り戻すという目的から、目直しとも呼ばれています。

ドレッシングの方法

砥石のドレッシングには、次のような方法があります。

- 砥粒を用いて行うドレッシング

砥粒を作業面に噴射する方法、砥粒の混合液を作業面に流し込む方法などがあります。砥粒によって砥石の表面にある目詰まりしているものを削り落とします。 - 砥石を用いて行うドレッシング

角型ブロック砥石を押し当てる方法、ブレーキ付きの円形砥石を当てる方法などがあります。別の砥石によって、研磨用の砥石の表面を削り取ります。 - ダイヤモンドのドレッサツールを用いて行うドレッシング

先端にダイヤモンドの取り付けられたドレッサツールと呼ばれるドレッシング用の工具を使う方法です。ドレッサツールを砥石に押し当てて砥石表面を削り落としながら砥粒の凹凸を整えます。 - 軟鋼を用いて行うドレッシング

砥石の中には、軟鋼を研磨すると摩耗が早いタイプのものがあります。こういったタイプの砥石に対して有効な方法で、あえて軟鋼を押し当て表面の砥粒を脱落させながら目詰まりを解消することができます。 - 放電加工・電解加工によるドレッシング

パルス放電や接触放電によってメタル結合剤を溶解し、砥石表面を削り落とす方法です。めっきの逆作用を利用し、電解加工によってメタル結合剤を溶解する方法もあります。

精密な研磨加工のためには砥石の目詰まり対策を

研磨加工において起こりやすい砥石のトラブルとその対策について紹介しました。

砥石のトラブルの中でも、目詰まりは特に起こりやすく、製品の仕上がりに対しても大きな影響が出ます。目詰まりを防ぐためには適した砥石の選定と加工条件の適正化が有効です。しかし、それでも目詰まりが起こった場合には砥石のドレッシングを行うことで、本来の精度での研磨加工が可能になります。

産業資材ソリューション検索

産業資材ソリューション検索