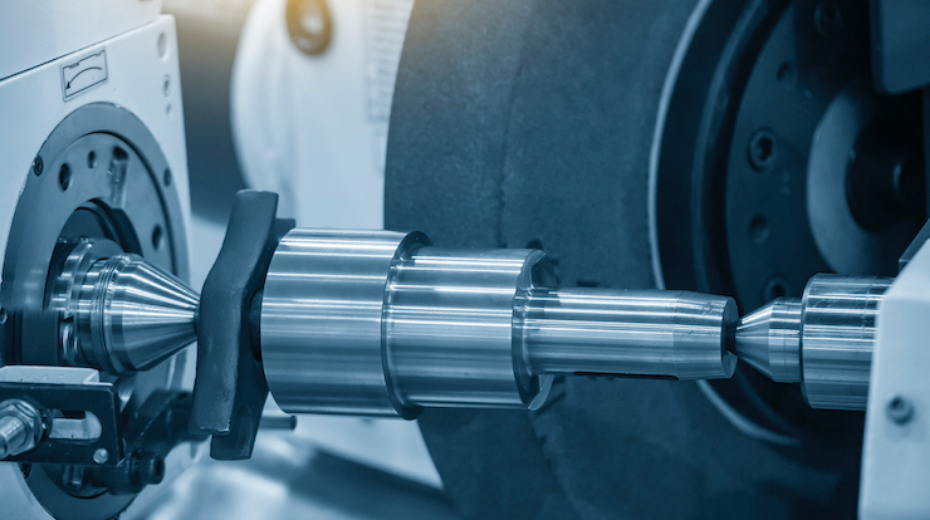

研磨加工は砥粒によって行うものと、砥石によって行うものとがあります。研磨加工に使われる砥石は、どういった基準で選ぶとよいのでしょうか。研磨加工はどういった目的で行われる加工なのかを振り返りながら、砥石の種類や選び方をご紹介します。

研磨加工に使用する砥石はどのように選ぶとよいのでしょうか。砥石の種類と分類は非常に多く、選定方法を間違うと作業の非効率化だけでなく、コスト増大、仕上がり精度の低下も招きかねません。効率の良い研磨加工のためには砥石の選定が重要です。ここでは、砥石が研磨加工をする仕組み、砥石の種類や選定時のポイントを紹介します。

砥石による研磨とその効果

研磨に使われる砥石にはどういった特徴があるのでしょうか。研磨とはどういった加工なのか、何を目的として行うものなのか、という視点から、砥石による研磨の効果を考えます。

研磨の目的

「研磨」という言葉の意味は、その2文字が表すように研ぎ磨くことです。研いで磨くこと、すなわち研磨によって対象物の表面状態を変える加工を研磨加工といいます。

研磨加工は、対象物の表面にある凹凸を少なくし、滑らかにするために行われます。大きな形状変化はありませんが、実際には対象物の表面を削り取って微細な形状を変化させているため、除去加工の一種となります。

除去加工の中には、研磨加工のほかに研削加工もあります。この2つは混同されることもありますが、目的が異なります。

研磨加工は磨くことに重点を置いた加工です。表面の状態を変えることを目的としているため、形状を大きく変えることはありません。一方、研削加工は削ることに重点を置いた加工です。削る量が大きいため目に見える形状変化を伴う場合が多いという点が特徴です。

このように、研磨加工と研削加工では、「磨くこと」か「削ること」のどちらを目的にしているかという点で異なります。

研磨に使う砥石とは

研磨加工の方法として、砥粒を用いるものと砥石を用いるものがあります。この中で、砥石は研削加工に使われるものという認識が一般的に浸透しており、研磨加工は砥粒によるものと考えられている傾向があります。これは、砥石が荒削りしかできなかった頃に広まった認識ではないでしょうか。

しかし、砥石の研究と進歩により、均一で精度の高い研磨加工ができる砥石も普及しています。

従来の砥粒を用いるラップ加工では、加工前後の準備や後処理に多くの時間と手間を必要としました。こういった砥粒での研磨に変わり砥石での研磨加工ができることによって、前工程と後工程の省略が可能になります。工数を削減することにより、加工時間とコストを大幅削減できリードタイムの短縮を図ることもできます。

砥石は専用形状での成形も可能なため専用機に取り付けて使うこともでき、作業の標準化にもつながります。これにより、高効率での連続加工も可能になります。

砥石によって研磨が行われるメカニズム

砥粒による研磨では、対象物より固い材質でできた微細な粒を押し当て動かすことで表面を削り取っていきます。では、砥石を用いた研磨はどのような仕組みなのでしょうか。

砥石を構成する3要素

研磨加工で使われる砥石は一つの石のような塊に見えても、拡大してみると効率よく研磨加工ができるよう特殊な構造になっています。拡大して見たとき、砥石は次の3つの要素から構成されています。

- 砥粒

- 結合剤

- 気孔

この3要素のバランスにより砥石の性能は決まります。それぞれの役割を見ていきましょう。

砥粒の役割

砥石を構成する3要素の中で、ザラザラした質感を作り出しているのが砥粒です。

砥粒は一粒ごとが刃物としての役割を果たします。砥粒を拡大して見ると、いくつもの尖った部分がある形状をしていて、これが砥石表面にあることで砥石表面は無数の細かい刃が突出している状態になります。

砥粒は角がなくなり削る力がなくなると、脱落して次の砥粒が表面に現れます。砥石の削る力が継続するのは、この作用によるものです。

砥粒にはダイヤモンドや炭化ケイ素など、研磨する対象物より硬い材質が使われます。

結合剤の役割

結合剤は砥粒の保持と、砥石全体を押し当てる力の調整という2つの役割を持ちます。

砥粒は削る力がなくなったとき、程よいタイミングで脱落しなければ継続作業ができません。

結合剤と砥粒の結合力が強すぎると、削る力のなくなった砥粒が表面に残り続けます。切削力のない砥粒が摩擦し続けると砥石と対象物が過熱し、砥石の破損、ヤケや変形といった加工不良を引き起こします。

反対に結合力が低い場合には、砥石の消耗が早く工具寿命の面で非効率となります。このように、砥粒を保持する役割に対し保持力が適正でなければ仕上がりや工具寿命の低下につながります。

砥石を押し付ける力の調整という面では、結合剤の剛性が大きく影響します。結合剤が高剛性であれば砥粒を押し付ける力を強くすることができ、研削加工での荒削りに向いている砥石となります。反対に、弾性がある結合剤はクッション性があり、それにより砥粒が押し付けられる力をソフトに調整できるため表面の状態を変えることを目的とした研磨加工に適しているといえます。

また、結合剤に弾性があることで、突出量が不揃いの砥粒の先端を平準にすることができます。これにより、砥石の接触面が均等な研磨力を持つことができ、より滑らかな仕上がりを可能にします。

気孔の役割

結合剤によって保持されている砥粒の合間には、気孔と呼ばれる微細な隙間がいくつもあります。この気孔は単なる穴ではなく、なくてはならない重要な役割を持っています。

砥石による研磨加工では、対象物を削った後の削りカスが発生します。削りカスが砥石と対象物の間に残り続けると、研磨力が低下し砥石と対象物の両方が高温化します。この熱がヤケや変形を招き、砥石を破損させる原因となります。また、削りカスが大きな破片となって対象物と接触し、研磨時のキズ(スクラッチ)の原因となることもあります。

気孔は砥石の表面に出たとき小さな溝となり、削りカスを排出することで研磨力を維持するという役目を果たしています。

それと同時に、研磨面の冷却を助けるクーラントを研磨面に運んでくる役割も気孔にはあります。クーラントは冷却のほかにも、摩擦力を適切に調整したり、削りカスを洗い流したりといった役割をしています。

このように気孔は、砥石の目詰まりを防ぎ研磨力を維持し、クーラントを運搬するという重要な役割を持ちます。

砥石の目詰まり対策については「研磨砥石の目詰まり対策―発生しやすいトラブルと原因」でも詳しく解説しております。

砥石の選び方と種類

砥石を選ぶときはどういった種類のものを選べばよいのでしょうか。

対象物による使い分け

金属用砥石、木材用砥石、樹脂用砥石、ガラス用砥石など、対象物の材質によっても使用する砥石は異なります。

金属用の中でも、ステンレス用、鉄鋼用、アルミや銅などの軟質金属用など、対象となる合金の種類や硬さによって使用する砥石は分かれています。

使用する道具・機械による違い

ベンチグラインダーやハンドグラインダーなどの自由研磨向けの砥石はサイズが規格化されています。

バーチカル研磨機やラップ研磨機に使用される砥石は、対象物の形状や材質に合わせオーダーメイドとなる場合も多く、専用品として作られます。

素材による分類

砥粒や結合剤の素材もさまざまなものが使われています。

砥粒にはアルミナ、炭化ケイ素、ダイヤモンド、CBNなどが使われているものが主流です。結合剤は、ビトリファイド、レジノイド、ゴム、メタルなどが使われます。

砥粒の素材については、「研磨加工とは? 加工の種類や具体例について解説」で詳しく解説しております。

結合剤として程よい弾性を持つPVA樹脂を使ったものもあり、研磨加工において高い性能を発揮します。

アイオンのクリスタル砥石は、結合剤にPVA樹脂を使用し、結合剤の微小な弾性によって深い傷を残さずに高精度の仕上り面が得られる研磨砥石です。

※「クリスタル砥石」はアイオン株式会社の登録商標です。

粒度の違い

砥石の粒度も細かく設定されており、精密研磨用微粉は番手を#を付けて表します。

番手は小さいほうが荒削り、大きいほうが仕上げで、仕上がり時の対象物の表面粗さを決定します。軟質金属の研磨であれば#400~#3000ほどの設定があり、目標とする表面粗さに合わせ選定することになります。

表面粗さについては「表面粗さと合理的な研磨法を選定するときの考え方」でより詳細に解説していますのでご覧ください。

砥石の種類を把握して適した砥石選びを

研磨加工における砥石の役割、砥石が研磨を行うメカニズム、砥石選定時のポイントとなる分類や種類を紹介しました。

砥石の選定は加工の効率とコスト、仕上がりを決定するため、研磨加工の生産性を左右するといえるほど重要なものです。砥石がどのようにして研磨を行っているかを理解した上で砥石を選定することで、より効率的な加工の実現につながるのではないでしょうか。

産業資材ソリューション検索

産業資材ソリューション検索